세계가 부러워한 ‘포스코 온리’… 고부가 車강판에 승부수

박은서 기자

입력 2016-06-02 03:00 수정 2016-06-02 18:44

[한국경제, 새 성장판 열어라/2016 연중기획]

[R&D 현장을 가다]<7>포스코 글로벌 연구개발센터

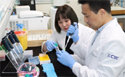

인천 연수구 송도과학로 포스코 글로벌R&D센터에서 양원철 철강솔루션마케팅실 대리가 인장 실험을 하고 있다. 인장 실험은 소재의 물성을 파악해 어떤 제품으로 생산할지를 결정하는 데 필수적인 과정이다. 포스코 제공인천 연수구 송도과학로 포스코 글로벌연구개발(R&D)센터 내 강구조 실험동. 한 실험실에서 인장(引張) 실험이 한창이었다. 인장 실험은 각기 다른 소재로 만들어진 강판을 놓고 얼마만큼의 힘을 견딜 수 있는지를 알아보는 것이다.

인천 연수구 송도과학로 포스코 글로벌R&D센터에서 양원철 철강솔루션마케팅실 대리가 인장 실험을 하고 있다. 인장 실험은 소재의 물성을 파악해 어떤 제품으로 생산할지를 결정하는 데 필수적인 과정이다. 포스코 제공인천 연수구 송도과학로 포스코 글로벌연구개발(R&D)센터 내 강구조 실험동. 한 실험실에서 인장(引張) 실험이 한창이었다. 인장 실험은 각기 다른 소재로 만들어진 강판을 놓고 얼마만큼의 힘을 견딜 수 있는지를 알아보는 것이다.

양원철 포스코 글로벌R&D센터 철강솔루션마케팅실 대리(36)는 마치 막대자처럼 생긴 20cm짜리 테스트 샘플을 들어 폭과 두께를 재더니 큰 인장 실험 기구 한가운데에 끼워 넣었다. 실험 기구는 테스트 샘플에 걸리는 압력을 초당 10MPa(메가파스칼)씩 증가시키며 위로 잡아당겼다.

바로 옆 컴퓨터 화면에는 막대가 얼마나 큰 힘을 견디고 있는지 실시간 그래프가 그려졌다. 막대는 처음엔 힘을 견디다가 더 이상 버틸 수 없는 힘인 ‘항복점’에 도달했다. 2분 정도가 흐르자 더 이상 버티지 못하고 뚝 끊어졌다. 양 대리는 같은 재료로 동일한 실험을 세 차례 반복했다.

그는 “인장 실험은 모든 강판과 관련한 필수 실험”이라며 “이를 통해 인장강도(재료가 파괴될 때까지 견디는 힘), 항복강도(힘을 가했다가 놓았을 때 변형 없이 돌아올 수 있는 힘), 연신율(재료가 늘어나는 비율) 등을 알 수 있다”고 말했다. 이렇게 소재의 물성을 파악하고 나면 어떤 제품으로 생산할지를 결정한다.

○ 강도는 세게, 가공은 더 쉽게

최근 자동차 업계는 차체 무게를 줄이려는 시도가 한창이다. 차체가 가벼우면 가속 능력이 더 좋아질 뿐 아니라 연료소비효율도 높아지기 때문이다. 그렇다고 강도를 포기할 수는 없다. 포스코는 차량 경량화를 위해 기존 강판보다 가벼우면서도 강도가 강하고 성형이 잘되는 소재를 지속적으로 개발하고 있다.

2000년대부터 포스코는 자동차 강판 생산에 눈을 돌렸다. 권오준 포스코 회장은 “포스코의 미래를 위해 어떤 기술을 개발할지 토론을 많이 했는데, 그때 내린 결론이 자동차 강판”이라며 “수익을 창출하고 포스코의 경쟁력을 높일 수 있는 제품”이라고 강조한 바 있다.

실제로 포스코의 자동차 강판 판매량은 매년 증가 추세다. 2011년 714만 t이던 판매량은 2015년 863만 t으로 늘어났다. 포스코가 생산하는 전체 제품 중 자동차 강판이 차지하는 비중도 같은 기간 20.7%에서 24.4%로 높아졌다.

자동차 강판은 자동차 외관을 담당하는 외판재, 차체 내 공간을 구성하는 내판재, 조향과 제동장치 등에 필요한 섀시 강재로 나뉜다. 포스코는 강도는 높으면서도 연신율이 좋은 ‘AHSS(Advanced High Strength Steel)’ 생산에 주력하고 있다.

AHSS 중에서도 ‘트윕강’과 ‘HPF강’은 포스코가 내세우고 있는 고부가가치 제품들이다. 트윕(TWIP·Twinning Induced Plasticity)강은 세계에서 유일하게 포스코만 양산에 성공한 강재다. 1mm²당 100kg의 하중을 견딜 수 있으면서 가공성은 동일 강도의 기본 제품보다 5배나 높다.

김돈건 포스코 글로벌R&D센터 철강솔루션마케팅실 책임연구원(36)은 “트윕강은 상온에서 일정 시간이 지나면 균열이 생기는 ‘지연파괴’가 발생하는 문제가 있었다”면서 “10여 년간 R&D 투자로 품질 문제를 해결했다”고 설명했다. 트윕강은 충격 흡수에 뛰어나기 때문에 자동차 앞뒤 부분인 범퍼에 적용할 경우 충돌 사고가 났을 때 탑승자를 안전하게 보호할 수 있다.

일반적으로 소재의 강도가 높아지면 가공이 어렵다는 단점을 지닌다. 딱딱한 제품일수록 구부리기가 어렵기 때문이다. HPF(고온프레스성형)강은 이런 단점을 보완한 제품이다. 포스코는 세계에서 유일하게 2GPa(기가파스칼)급 HPF강 생산에 성공했다. HPF강은 주로 센터 필러(차의 가운데 기둥) 등에 적용된다. 측면 충돌 혹은 전복 사고 발생 시에도 차체가 찌그러지지 않게 만든다.

포스코의 자동차 강판은 최근 나온 르노삼성자동차 ‘SM6’, 쌍용자동차 ‘티볼리에어’, 한국GM ‘말리부’ 등에 적용됐다.

○ 솔루션 마케팅으로 고객 만족도 높여

포스코는 앞으로 전 세계 자동차 업체에 강판 판매를 지속적으로 늘려 올해엔 900만 t 이상을, 2018년 이후에는 1000만 t을 판매한다는 목표를 갖고 있다.

이런 목표를 달성하기 위해 포스코는 ‘솔루션 마케팅’을 적극적으로 전개하고 있다. 솔루션 마케팅이란 단순히 제품만을 공급하는 것이 아니라 해당 제품을 고객의 필요에 가장 알맞게 활용할 수 있도록 성형·용접 등의 이용 기술도 함께 제공하는 것을 말한다. 권 회장은 2014년 취임 이후 기술과 마케팅을 결합한 고객 맞춤형 서비스인 ‘솔루션 마케팅’을 줄곧 강조해 오고 있다.

포스코 글로벌R&D센터는 경북 포항제철소, 전남 광양제철소 R&D 조직 중 ‘이용 기술’과 관련한 부서를 옮겨온 곳으로 2010년 11월 문을 열었다. 이곳에선 강판 성형, 충돌 실험 등 고객사가 요구하는 사항에 맞춘 연구가 진행된다.

포스코가 적극적인 기술 지원을 하면서 고객사 만족도도 높아졌다. 김태효 포스코 글로벌R&D센터 철강솔루션마케팅실 수석연구원(46)은 “고객사가 제품을 이용하다가 문제가 생겼을 때 이전보다 더 빨리 대응을 할 수 있게 됐다”며 “고객사와의 공동 연구나 협력도 늘었다”고 말했다. 포스코는 저가 경쟁에서 탈피해 앞으로 고부가가치 제품인 월드프리미엄(WP) 자동차강판 판매 비중을 70% 이상으로 확대할 계획이다.

인천=박은서 기자 clue@donga.com

[R&D 현장을 가다]<7>포스코 글로벌 연구개발센터

인천 연수구 송도과학로 포스코 글로벌R&D센터에서 양원철 철강솔루션마케팅실 대리가 인장 실험을 하고 있다. 인장 실험은 소재의 물성을 파악해 어떤 제품으로 생산할지를 결정하는 데 필수적인 과정이다. 포스코 제공

인천 연수구 송도과학로 포스코 글로벌R&D센터에서 양원철 철강솔루션마케팅실 대리가 인장 실험을 하고 있다. 인장 실험은 소재의 물성을 파악해 어떤 제품으로 생산할지를 결정하는 데 필수적인 과정이다. 포스코 제공양원철 포스코 글로벌R&D센터 철강솔루션마케팅실 대리(36)는 마치 막대자처럼 생긴 20cm짜리 테스트 샘플을 들어 폭과 두께를 재더니 큰 인장 실험 기구 한가운데에 끼워 넣었다. 실험 기구는 테스트 샘플에 걸리는 압력을 초당 10MPa(메가파스칼)씩 증가시키며 위로 잡아당겼다.

바로 옆 컴퓨터 화면에는 막대가 얼마나 큰 힘을 견디고 있는지 실시간 그래프가 그려졌다. 막대는 처음엔 힘을 견디다가 더 이상 버틸 수 없는 힘인 ‘항복점’에 도달했다. 2분 정도가 흐르자 더 이상 버티지 못하고 뚝 끊어졌다. 양 대리는 같은 재료로 동일한 실험을 세 차례 반복했다.

그는 “인장 실험은 모든 강판과 관련한 필수 실험”이라며 “이를 통해 인장강도(재료가 파괴될 때까지 견디는 힘), 항복강도(힘을 가했다가 놓았을 때 변형 없이 돌아올 수 있는 힘), 연신율(재료가 늘어나는 비율) 등을 알 수 있다”고 말했다. 이렇게 소재의 물성을 파악하고 나면 어떤 제품으로 생산할지를 결정한다.

○ 강도는 세게, 가공은 더 쉽게

최근 자동차 업계는 차체 무게를 줄이려는 시도가 한창이다. 차체가 가벼우면 가속 능력이 더 좋아질 뿐 아니라 연료소비효율도 높아지기 때문이다. 그렇다고 강도를 포기할 수는 없다. 포스코는 차량 경량화를 위해 기존 강판보다 가벼우면서도 강도가 강하고 성형이 잘되는 소재를 지속적으로 개발하고 있다.

2000년대부터 포스코는 자동차 강판 생산에 눈을 돌렸다. 권오준 포스코 회장은 “포스코의 미래를 위해 어떤 기술을 개발할지 토론을 많이 했는데, 그때 내린 결론이 자동차 강판”이라며 “수익을 창출하고 포스코의 경쟁력을 높일 수 있는 제품”이라고 강조한 바 있다.

실제로 포스코의 자동차 강판 판매량은 매년 증가 추세다. 2011년 714만 t이던 판매량은 2015년 863만 t으로 늘어났다. 포스코가 생산하는 전체 제품 중 자동차 강판이 차지하는 비중도 같은 기간 20.7%에서 24.4%로 높아졌다.

자동차 강판은 자동차 외관을 담당하는 외판재, 차체 내 공간을 구성하는 내판재, 조향과 제동장치 등에 필요한 섀시 강재로 나뉜다. 포스코는 강도는 높으면서도 연신율이 좋은 ‘AHSS(Advanced High Strength Steel)’ 생산에 주력하고 있다.

AHSS 중에서도 ‘트윕강’과 ‘HPF강’은 포스코가 내세우고 있는 고부가가치 제품들이다. 트윕(TWIP·Twinning Induced Plasticity)강은 세계에서 유일하게 포스코만 양산에 성공한 강재다. 1mm²당 100kg의 하중을 견딜 수 있으면서 가공성은 동일 강도의 기본 제품보다 5배나 높다.

김돈건 포스코 글로벌R&D센터 철강솔루션마케팅실 책임연구원(36)은 “트윕강은 상온에서 일정 시간이 지나면 균열이 생기는 ‘지연파괴’가 발생하는 문제가 있었다”면서 “10여 년간 R&D 투자로 품질 문제를 해결했다”고 설명했다. 트윕강은 충격 흡수에 뛰어나기 때문에 자동차 앞뒤 부분인 범퍼에 적용할 경우 충돌 사고가 났을 때 탑승자를 안전하게 보호할 수 있다.

일반적으로 소재의 강도가 높아지면 가공이 어렵다는 단점을 지닌다. 딱딱한 제품일수록 구부리기가 어렵기 때문이다. HPF(고온프레스성형)강은 이런 단점을 보완한 제품이다. 포스코는 세계에서 유일하게 2GPa(기가파스칼)급 HPF강 생산에 성공했다. HPF강은 주로 센터 필러(차의 가운데 기둥) 등에 적용된다. 측면 충돌 혹은 전복 사고 발생 시에도 차체가 찌그러지지 않게 만든다.

포스코의 자동차 강판은 최근 나온 르노삼성자동차 ‘SM6’, 쌍용자동차 ‘티볼리에어’, 한국GM ‘말리부’ 등에 적용됐다.

○ 솔루션 마케팅으로 고객 만족도 높여

포스코는 앞으로 전 세계 자동차 업체에 강판 판매를 지속적으로 늘려 올해엔 900만 t 이상을, 2018년 이후에는 1000만 t을 판매한다는 목표를 갖고 있다.

이런 목표를 달성하기 위해 포스코는 ‘솔루션 마케팅’을 적극적으로 전개하고 있다. 솔루션 마케팅이란 단순히 제품만을 공급하는 것이 아니라 해당 제품을 고객의 필요에 가장 알맞게 활용할 수 있도록 성형·용접 등의 이용 기술도 함께 제공하는 것을 말한다. 권 회장은 2014년 취임 이후 기술과 마케팅을 결합한 고객 맞춤형 서비스인 ‘솔루션 마케팅’을 줄곧 강조해 오고 있다.

포스코 글로벌R&D센터는 경북 포항제철소, 전남 광양제철소 R&D 조직 중 ‘이용 기술’과 관련한 부서를 옮겨온 곳으로 2010년 11월 문을 열었다. 이곳에선 강판 성형, 충돌 실험 등 고객사가 요구하는 사항에 맞춘 연구가 진행된다.

포스코가 적극적인 기술 지원을 하면서 고객사 만족도도 높아졌다. 김태효 포스코 글로벌R&D센터 철강솔루션마케팅실 수석연구원(46)은 “고객사가 제품을 이용하다가 문제가 생겼을 때 이전보다 더 빨리 대응을 할 수 있게 됐다”며 “고객사와의 공동 연구나 협력도 늘었다”고 말했다. 포스코는 저가 경쟁에서 탈피해 앞으로 고부가가치 제품인 월드프리미엄(WP) 자동차강판 판매 비중을 70% 이상으로 확대할 계획이다.

인천=박은서 기자 clue@donga.com

비즈N 탑기사

상하이 100년간 3m 침식, 中도시 절반이 가라앉고 있다

상하이 100년간 3m 침식, 中도시 절반이 가라앉고 있다 김지훈, 할리우드 진출한다…아마존 ‘버터플라이’ 주연 합류

김지훈, 할리우드 진출한다…아마존 ‘버터플라이’ 주연 합류 “도박자금 마련하려고”…시험장 화장실서 답안 건넨 전직 토익 강사

“도박자금 마련하려고”…시험장 화장실서 답안 건넨 전직 토익 강사 몸 속에 거즈 5개월 방치…괄약근 수술 의사 입건

몸 속에 거즈 5개월 방치…괄약근 수술 의사 입건 일본 여행시 섭취 주의…이 제품 먹고 26명 입원

일본 여행시 섭취 주의…이 제품 먹고 26명 입원- “1인 안 받는 이유 있었네”…식탁 위 2만원 놓고 간 손님 ‘훈훈’

- 10만원짜리 사탕?…쓰레기통까지 뒤져 찾아간 커플

- 꿀로 위장한 고농축 대마 오일…밀수범 2명 구속 송치

- 송지아·윤후, 머리 맞대고 다정 셀카…‘아빠! 어디가?’ 꼬마들 맞아? 폭풍 성장

- 한소희 올린 ‘칼 든 강아지’ 개 주인 등판…“유기견이 슈퍼스타 됐다” 자랑

공사비 30% 뛰어… 멀어지는 ‘은퇴뒤 전원주택’ 꿈

공사비 30% 뛰어… 멀어지는 ‘은퇴뒤 전원주택’ 꿈 “팔겠다” vs “그 가격엔 안 사”… 아파트거래 ‘줄다리기’에 매물 月 3000건씩 ‘쑥’

“팔겠다” vs “그 가격엔 안 사”… 아파트거래 ‘줄다리기’에 매물 月 3000건씩 ‘쑥’ 명품 ‘에루샤’ 국내 매출 4조 돌파… 사회기부는 18억 그쳐

명품 ‘에루샤’ 국내 매출 4조 돌파… 사회기부는 18억 그쳐 “AI, 유럽 주방을 점령하다”… 삼성-LG 독주에 하이얼 도전장

“AI, 유럽 주방을 점령하다”… 삼성-LG 독주에 하이얼 도전장 “당하는 줄도 모르고 당한다”…SW 공급망 해킹 늘자 팔 걷은 정부

“당하는 줄도 모르고 당한다”…SW 공급망 해킹 늘자 팔 걷은 정부- 빚 못갚는 건설-부동산업체… 5대銀 ‘깡통대출’ 1년새 26% 급증

- IMF “韓, GDP 대비 정부 부채 작년 55.2%…5년뒤 60% 육박”

- 이건희, 19년전 ‘디자인 선언’한 밀라노… 삼성, 가전작품 전시회

- LH 작년 영업이익 98% 급감… 공공주택 사업까지 차질 우려

- 분식점부터 프렌치 호텔까지, 진화하는 팝업스토어

![“소득 낮은 신혼부부, 보증금 5%만 내는 전세임대로”[부동산 빨간펜] “소득 낮은 신혼부부, 보증금 5%만 내는 전세임대로”[부동산 빨간펜]](https://dimg.donga.com/a/102/54/90/1/wps/ECONOMY/FEED/BIZN_REALESTATE/124551365.2.thumb.jpg)